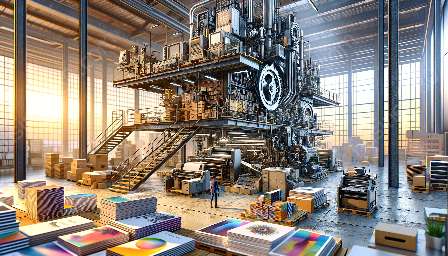

Flexografisch drukken, gewoonlijk flexografie genoemd, is een veelgebruikt drukproces in de drukkerij- en uitgeverijsector. Het is een veelzijdige en kosteneffectieve methode voor het printen op verschillende substraten, waaronder papier, plastic en metaalfilms. In deze uitgebreide gids onderzoeken we het hele flexografische drukproces en de betekenis ervan op het gebied van drukken en uitgeven.

Overzicht van flexografie

Flexografie is een moderne versie van boekdruk, waarbij gebruik wordt gemaakt van flexibele reliëfplaten en sneldrogende inkten om drukwerk van hoge kwaliteit te produceren. Het proces wordt vaak gebruikt voor het afdrukken van verpakkingsmaterialen, etiketten, kranten en diverse andere producten. Flexografie werd populair vanwege de mogelijkheid om op een breed scala aan substraten te printen en de capaciteit voor productie op hoge snelheid.

De flexografische drukplaat

Het belangrijkste onderdeel van het flexografische drukproces is de drukplaat. Deze plaat is meestal gemaakt van rubber of fotopolymeermateriaal en is op een cilinder gemonteerd. De plaat bevat een verhoogde afbeelding van de te bedrukken inhoud. De drukplaat wordt geïnkt door een rol en brengt de inkt over op het substraat.

Inkten en kleurbeheer

Bij flexografisch printen worden verschillende soorten inkten gebruikt, waaronder inkten op waterbasis, op oplosmiddelbasis en UV-uithardbare inkten, afhankelijk van de specifieke vereisten van de printopdracht. Kleurbeheer is van cruciaal belang bij flexografie en printers gebruiken verschillende hulpmiddelen om een nauwkeurige kleurreproductie te garanderen, zoals spectrofotometers en software voor kleurmatching.

Het drukproces

Het flexografische drukproces omvat de volgende stappen:

- Voorbereiding van het artwork: Het artwork wordt digitaal voorbereid en op de drukplaat gegraveerd.

- Plaatmaken: De drukplaat wordt op verschillende manieren geproduceerd, waaronder lasergraveren en het maken van fotopolymeerplaten.

- Drukopstelling: De drukpers is uitgerust met de juiste inkten, substraten en drukplaten.

- Inkten en printen: De drukplaat wordt geïnkt en de afbeelding wordt overgebracht op het substraat.

- Drogen en afwerken: Het gedrukte materiaal ondergaat een droogproces om de inkt te laten uitharden, en er kunnen ook afwerkingsprocessen, zoals snijden en lamineren, worden uitgevoerd.

Voordelen van flexografie

Flexografisch printen biedt verschillende voordelen, waardoor het een voorkeurskeuze is voor veel printtoepassingen:

- Veelzijdigheid: Flexografie kan op een breed scala aan substraten printen, inclusief niet-poreuze materialen zoals plastic en metaalfilms.

- Hogesnelheidsproductie: Flexografische persen kunnen op hoge snelheid produceren, waardoor ze geschikt zijn voor grote oplages.

- Kosteneffectiviteit: Het proces is kosteneffectief voor het printen van grote volumes, dankzij het efficiënte gebruik van inkten en de snelle productietijden.

- Verpakking: Flexografie wordt vaak gebruikt voor het bedrukken van verpakkingsmaterialen zoals dozen, zakken en dozen.

- Etiketten: Het is de meest gebruikte afdrukmethode voor etiketten op producten, variërend van voedingsmiddelen tot industriële goederen.

- Kranten: Veel kranten gebruiken flexografisch drukwerk voor hun dagelijkse publicaties vanwege de snelheid en kosteneffectiviteit.

- Flexibele verpakkingen: De mogelijkheid om op flexibele materialen te printen maakt flexografie ideaal voor flexibele verpakkingen voor snacks, dranken en meer.

Toepassingen van flexografie

Flexografie wordt veel gebruikt in de drukkerij- en uitgeverijsector voor verschillende toepassingen, waaronder:

Conclusie

Flexografisch printen heeft een aanzienlijke impact gehad op de grafische en uitgeverijsector vanwege zijn veelzijdigheid, snelheid en kosteneffectiviteit. Het begrijpen van het flexografische drukproces is essentieel voor iedereen die betrokken is bij het drukken en publiceren, omdat het inzicht geeft in een belangrijke methode die wordt gebruikt om een breed scala aan gedrukte materialen te produceren.